Traceur GPS STR500 portatif

Le traceur GPS STR500, sans-fil, portatif, sans installation avec autonomie jusqu’à 2 ans

Facile à utiliser, aucune installation n’est requise

Sans-fil, avec la puissante surface aimantée et la longue autonomie du traceur GPS STR500, vous n’auriez qu’a le coller sur une partie métallique à l’intérieur ou à l’extérieur de votre bien/vehicule. Le GPS STR500 se fixe tellement fort que même des secousses ou choc assez fort n’arriveront pas à le décoller!.

Système de géolocalisation multimode

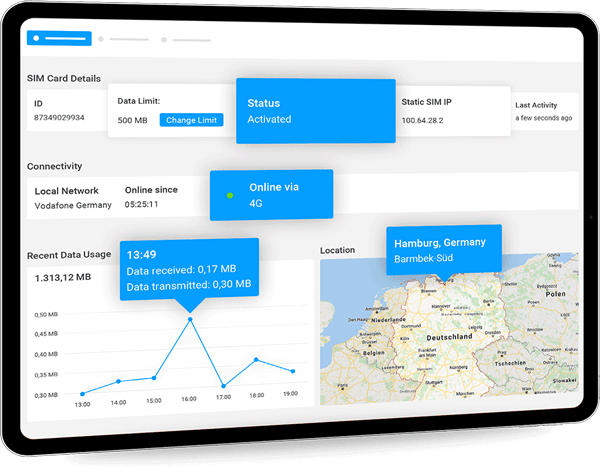

Le système de positionnement multimode GLONASS + GPS + LBS rend la géolocalisation plus précise et plus fiable. C’est à dire que le traceur GPS STR500 est capable d’utiliser en parallèle les satellites américains (GPS) ou bien ceux des russes (GLONASS), et s’il n’y a pas assez de satellites disponibles à un moment donné, le traqueur STR500 utilisera le mode triangulaire des antennes de télécommunications pour ce géolocaliser. Ainsi les chances d’avoir des zones d’angle mort sont réduit au minimum.

Batterie interne avec une longue autonomie

Selon le mode d’utilisation, le traqueur GPS STR500 est capable de rester en veille jusqu’à 2 ans sans aucune recharge! Dans le cas où le niveau de la batterie devient faible, vous recevriez une alerte via nos applications mobiles

Enregistreur de positions en cas d’absence de réseau

Eventuellement. Si le traceur GPS se trouve dans une région où il n’y a pas d’accès aux réseaux de télécommunications GSM/GPRS, où le tracking en temps réel est indisponible, toutes les positions seront stockées sur la mémoire du traqueur et ils vont être transmis au serveur dès que la connexion internet est rétabli. Ce qui va vous permettre de consulter ces trajets/déplacements hors-zone sur la section des historiques via nos applications mobiles.

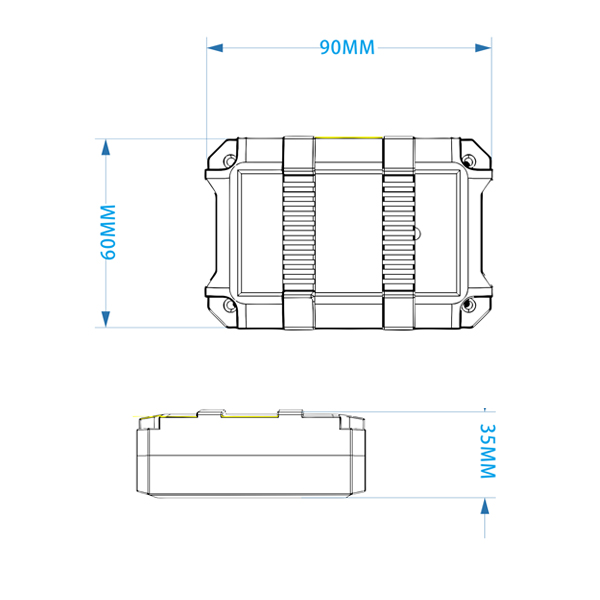

Spécifications techniques du traqueur GPS STR500

- Dimension L*W*H: 90*60*27mm

- Poids: 100g

- Batterie: 4400mAH / 4.2V, rechargeable

- Consommation électrique en veille 25mA, veille 20uA

- Température de fonctionnement -30℃ ~ 75℃

- Humidité de fonctionnement 5% ~ 95%

- Fréquence GSM GSM 850/900/1800/1900 MHz

- Chipset GPS Module GPS haute sensibilité

- Sensibilité GPS -165dBm

- Précision 10 mètres